Typowe uszkodzenia wysięgników wózków widłowych i jak im zapobiegać

Najczęstsze rodzaje uszkodzeń wysięgników – mechaniczne, zmęczeniowe i środowiskowe

Wysięgniki wózków widłowych są narażone na wiele typów uszkodzeń wynikających z intensywnego użytkowania i warunków środowiskowych. W praktyce najczęściej występują trzy grupy uszkodzeń: mechaniczne, zmęczeniowe i środowiskowe.

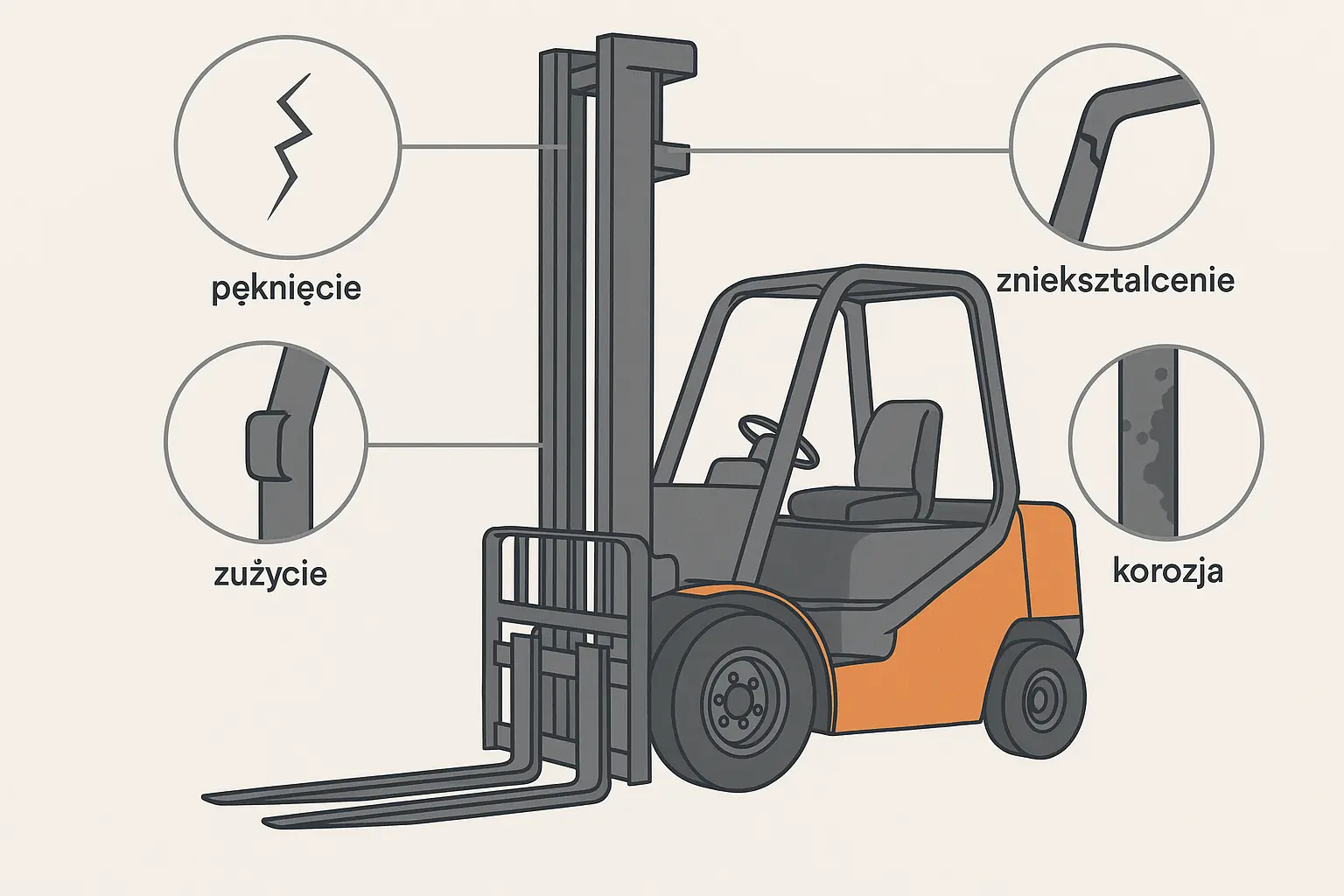

Uszkodzenia mechaniczne to pęknięcia konstrukcji, odkształcenia czy zniekształcenia wysięgnika, wynikające często z przeciążenia lub kolizji. Występują także naderwania spoin spawalniczych oraz zużycie elementów ślizgowych i sworzni mocujących sekcje wysięgnika.

Uszkodzenia zmęczeniowe rozwijają się powoli i mogą być trudne do wychwycenia bez dokładnych badań nieniszczących. Typowym przykładem jest mikropęknięcie powstające wskutek wielokrotnych cykli ładowania i rozładowywania wysięgnika.

Uszkodzenia środowiskowe to głównie korozja, powodowana działaniem wilgoci, soli drogowej, pyłów czy chemikaliów przemysłowych. Czynnik ten jest często bagatelizowany, a korozja może prowadzić do znacznego osłabienia struktury nośnej wysięgnika.

Czynniki ryzyka – co najczęściej przyczynia się do uszkodzeń wysięgników?

Jednym z najpoważniejszych czynników ryzyka dla wysięgników jest przeciążenie, czyli przewożenie ładunków przekraczających dopuszczalne parametry techniczne maszyny. Skutkiem są nadmierne naprężenia prowadzone do mikropęknięć i deformacji.

Drugim częstym problemem jest nieprawidłowe użytkowanie sprzętu, np. jazda z podniesionym wysięgnikiem, gwałtowne manewry czy uderzenia o konstrukcje magazynowe.

Warunki środowiskowe mają ogromne znaczenie. Wysięgniki eksploatowane w skrajnych warunkach atmosferycznych lub w środowisku o dużym stężeniu pyłów i soli wymagają częstszych przeglądów i intensywniejszej konserwacji.

Procedury codziennej kontroli stanu wysięgnika – lista kontrolna operatora

Codzienna kontrola stanu wysięgnika przed rozpoczęciem pracy to kluczowy element zapobiegania poważnym awariom. Operator powinien:

- Sprawdzić wizualnie całą powierzchnię wysięgnika pod kątem pęknięć, korozji i odkształceń.

- Oceniać stan spoin spawalniczych.

- Sprawdzić łożyskowanie, ślizgi oraz sworznie pod kątem luzów.

- Zwrócić uwagę na pracę układu hydraulicznego (przecieki, brak ciśnienia).

- Sprawdzić mocowania i łączenia wysięgnika z ramą wózka.

Taka lista kontrolna powinna być wykonywana rutynowo, najlepiej według formalnego protokołu zalecanego przez producenta maszyny.

Metody profilaktyki i konserwacji – jak skutecznie zabezpieczać wysięgnik?

Smarowanie i czyszczenie stanowią podstawę konserwacji wysięgników wózków widłowych. Ważne jest stosowanie wysokiej jakości smarów odpornych na działanie wody, soli i wysokich temperatur, takich jak Total Multis Complex EP 2, Shell Gadus S3 V220C czy Mobilgrease XHP 222. Smarowanie powinno być wykonywane zgodnie z harmonogramem producenta, a punkty smarne należy wcześniej oczyścić z zabrudzeń, aby uniknąć ich wtłaczania do wnętrza mechanizmów.

Czyszczenie wysięgnika powinno być regularne, szczególnie po każdej zmianie roboczej w warunkach intensywnego zapylenia, wilgoci lub kontaktu z substancjami chemicznymi. Należy unikać myjek wysokociśnieniowych skierowanych bezpośrednio na uszczelnienia i przeguby, aby nie wypłukać smaru. Zamiast tego warto stosować dedykowane środki czyszczące i szczotki antystatyczne.

Zabezpieczenia antykorozyjne to nie tylko regularne czyszczenie, ale także stosowanie powłok ochronnych. Środki typu Krown T40, Prolan Heavy Duty czy CorrosionX tworzą warstwę ochronną odporną na wilgoć, sól drogową i inne agresywne czynniki. Preparaty te mogą być nanoszone natryskowo i wymagają okresowej reaplikacji, szczególnie w miesiącach zimowych.

Nie mniej istotna jest kontrola luzów mechanicznych i stanu łożyskowań. Nawet drobne odchylenia w luzach ślizgowych mogą prowadzić do nierównomiernego obciążenia konstrukcji wysięgnika i przyspieszonego zużycia. Zaleca się przeglądy co najmniej kwartalne, połączone z pomiarami za pomocą szczelinomierzy i czujników zegarowych. W przypadku wykrycia przekroczeń dopuszczalnych wartości konieczna jest wymiana sworzni, tulei lub innych elementów prowadzących.

Warto również wdrożyć systematyczne badania nieniszczące (NDT), np. metodą penetracyjną lub magnetyczno-proszkową, w celu wykrywania mikropęknięć i wczesnych oznak zmęczenia materiałowego. Takie działania prewencyjne zwiększają bezpieczeństwo pracy i obniżają długofalowe koszty eksploatacyjne.

Kiedy naprawa nie wystarczy? Krytyczne uszkodzenia i decyzja o wymianie wysięgnika

W pewnych przypadkach naprawa wysięgnika jest nieopłacalna lub wręcz zabroniona przepisami (np. przez UDT).

Do takich sytuacji należą:

- Głębokie pęknięcia strukturalne na całej długości profilu.

- Rozległa korozja perforacyjna.

- Uszkodzenia krytycznych spoin nośnych.

- Znaczne odkształcenia nieodwracalne wysięgnika.

Aktualnie koszt zakupu nowego wysięgnika (np. dla modeli Toyota Traigo 48 lub Linde E20) oscyluje w granicach 18 000 – 35 000 PLN netto, w zależności od modelu i zakresu dostawy.

W przypadku stwierdzenia poważnych uszkodzeń decyzja o wymianie powinna być podejmowana w konsultacji z inspektorem UDT i serwisem autoryzowanym przez producenta maszyny.

Niezależnie od okoliczności, warto drogi sprzęt pozostawić w doświadczonych rękach. Widlak z Bydgoszczy służy pomocą.